Этот отжиг также известен как гомогенизационный отжиг. Он используется для отжига стальных прутков, содержащих легирующие добавки. Диффузионный отжиг уменьшает межкристаллитную неоднородность или дендритное разжижение, что придает металлу следующие отрицательные свойства:

Отжиг стали

Номенклатура металлопродукции очень обширна. Для каждого вида продукции необходимо, чтобы материал обладал своими специфическими свойствами. Металлургические комбинаты предлагают сырье, соответствующее требованиям ГОСТа. Однако, как правило, они проходят дальнейшую обработку на заводах, специализирующихся на производстве стальных компонентов, в том числе металлических изделий. Отжиг — одна из важнейших операций такого рода. Отжиг придает металлу необходимые технические свойства для дальнейшей обработки, что обеспечивает функциональную безопасность изготовленных деталей.

Целью этого процесса является улучшение технологических свойств исходного материала. Решающим фактором является температура отжига сплава. Необходимое значение этого параметра должно поддерживаться в течение определенного периода времени. Результат достигнут:

- снижение показателя твердости. Благодаря этому предоставляется возможность использования более широкого перечня режущего инструментария, что способствует сокращению времени производственного цикла и заметному уменьшению трудозатрат;

- улучшение строения металла, то есть его микроструктуры. При воздействии на этот материал высокой температуры в течении определенного отрезка времени в нем происходят значительные преобразования на молекулярном уровне. Сформированная в ходе отжига структура сплава становится наиболее оптимальной для дальнейших операций физического и механического характера;

- снятие (нивелирование) внутренних напряжений. В металле, прошедшем этап предварительной обработки, возникает явление дисбаланса кристаллического строения. Путем корректного подбора типа отжига этого материала достигаются его необходимые для определенного случая характеристики.

Иногда желаемые условия процесса достигаются при несовершенном отжиге. Если необходимо придать металлу определенные качественные характеристики, используются сложные и длительные процессы.

Например, продолжительность полного отжига крупных и объемных изделий может превышать один день. Большая часть этого времени уходит на нагрев до необходимой температуры и медленное охлаждение. Все это регулируется ГОСТом, в котором изложены требования к соответствующей термической обработке.

Кроме того, существуют журналы и техническая литература, в которых подробно описывается процесс отжига. Из этих источников информации видно, что в ряде таких операций играет роль точное соблюдение температурных параметров, где даже несколько градусов имеют решающее значение, а также время.

Этот процесс может быть правильно проведен в мантийной печи. Без такого оборудования некоторые виды термообработки трудновыполнимы. Для ориентации следует использовать только цвет нагретого металла.

Отжиг стали в бытовых условиях может осуществляться на основе простой гистерезисной системы. Невозможно точно контролировать температуру объекта, нагреваемого газовой горелкой. Поэтому установка режима нагрева, а затем охлаждения возможна лишь приблизительно. При обработке стали в бытовых условиях невозможно провести структурный анализ. Определение температуры неполного отжига возможно только визуально. Назначение этого процесса в бытовых условиях заключается в следующем

Разновидности отжига

Металлурги делят этот технологический процесс на 2 типа. Рассмотрим их кратко.

Отжиг I-го рода

В этом случае перекристаллизации фаз не происходит, но сплав приобретает желаемые свойства. Первый тип отжига направлен на снижение прочности металла при одновременном повышении пластичности и вязкости. Структура материала преобразуется в более однородную и сбалансированную. Частичная рекристаллизация, уменьшающая внутренние напряжения, делает изделия более прочными и надежными.

Отжиг II-го рода

Второй тип отжига стали характеризуется радикальным изменением структуры. Здесь наблюдается фазовая рекристаллизация. Это явление является гарантированным:

- разогревом сплава до температуры, превышающей критические точки;

- точным соблюдением временных и температурных показателей процесса охлаждения.

Следует отметить один момент. Критические температуры являются важными факторами риска. Например, перегрев приводит к необратимым структурным преобразованиям. В этом случае металл считается непоправимо поврежденным и должен быть отправлен на повторную сварку.

Термическая обработка сталей, их отжиг и нормализация — это сложный процесс. Это сложный процесс, в результате которого получается продукт, отвечающий требованиям компаний, производящих готовые металлические изделия.

Что такое отжиг стали?

| Параметр | Оптимальное значение |

| Температура отжига сталей | 400 °C — 900 °C (673,12 К — 1073,15 К) |

| Время выдержки при температуре отжига | 1 час на каждый 1 дюйм (25,4 мм) толщины |

| Скорость охлаждения (в час) | 15 °C — 22 °C (288,15 K — 295,15 K) |

Стальные детали могут подвергаться различным процессам термообработки, таким как нормализация, отжиг, закалка, горячее цинкование и другие виды обработки поверхности, например, анодирование.

Однако отжиг является одним из наиболее распространенных процессов термической обработки стальных деталей для улучшения их обрабатываемости.

При отжиге сталь нагревается выше температуры рекристаллизации в печи, тепло поддерживается в течение определенного времени, и, наконец, заготовка охлаждается в контролируемой атмосфере.

Для охлаждения таких металлов, как медь, серебро и латунь, обычно требуется закалка в воде, в то время как сталь охлаждается в печи после отключения источника тепла.

Нагрев материала изменяет зернистую структуру и уменьшает количество дислокаций/неоднородностей, что повышает пластичность и снижает твердость.

Медленная скорость охлаждения при отжиге стали способствует правильному развитию зеренной структуры, что приводит к минимальным внутренним напряжениям в детали.

На этапе восстановления стальная заготовка нагревается в печи до температуры рекристаллизации.

Обычно отжиг стали для крупных деталей проводится в промышленных печах. Однако более дешевой альтернативой для любительского применения является использование газовой горелки для нагрева заготовки.

На этом этапе происходит выравнивание зернистой структуры для минимизации дислокаций (неровностей) и, таким образом, устранения внутренних напряжений.

На этом этапе структура стали проходит через два механизма: аннигиляцию и перестройку.

Во время аннигиляции дислокации, присутствующие в структуре зерна, объединяются, уменьшая их количество.

В процессе нагрева кинетическая энергия стали увеличивается, поэтому дислокации с большей вероятностью будут взаимодействовать и объединяться.

В фазе восстановления дислокации также перестраиваются таким образом, что напряжения взаимодействуют и гасят друг друга, уменьшая внутреннюю энергию материала.

Как правило, при более высокой температуре рекристаллизации выделяется больше тепла, что приводит к эффективному взаимодействию между дислокациями и повышает эффективность стадии восстановления.

Предназначение изотермического отжига и нормализации

Изотермический отжиг используется для сталей с высоким содержанием легирующих элементов и хрома. Его отличительной особенностью является нагрев металла на 30-50 градусов выше критической точки As3 и ускоренное охлаждение до температуры выдержки ниже критической точки A1 с последующим естественным охлаждением на воздухе.

Эта формула имеет несколько очевидных преимуществ, первое из которых — время, т.е. весь процесс — от нагрева до закалки и охлаждения — занимает гораздо меньше времени, чем этап охлаждения заготовки вместе с печью. Второе преимущество заключается в том, что во время изотермической выдержки и быстрого охлаждения достигается более гладкая и однородная структура в поперечном сечении заготовки.

- Нормализация. Процесс нормализации осуществляется в качестве промежуточного перед обработкой и закалкой в целях устранения наклепа и внутреннего напряжения. Доэвтектоидная сталь подвергается нагреву до критической точки Ас3 на 30−50 градусов выше, постепенно охлаждается на открытом воздухе. Причем в отличие от отжига при нормализации происходит переохлаждение, за счет чего и достигается более однородная тонкая и мелкозернистая структура.

- Последствия нормализации. Значительно повышается прочность и ударная вязкость стали. Нормализация протекает гораздо быстрее, чем отжиг, а ее производительность намного выше. Поэтому рекомендуется нормализовать стали, содержащие в своем составе углерод, а не подвергать отжигу.

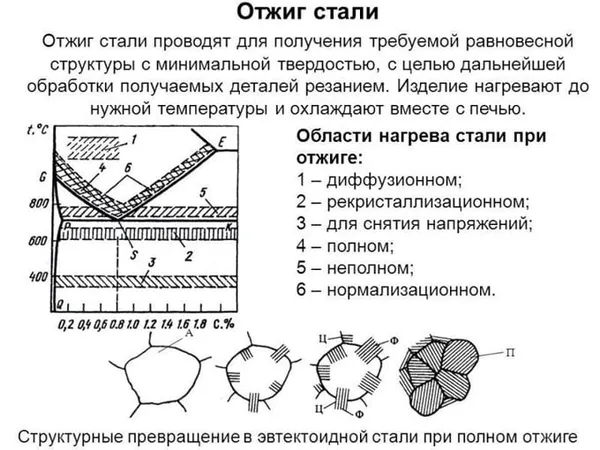

Виды отжига

Рассмотрим, что означает термин «отжиг металла». Термическая обработка металла путем его нагрева выше температуры критических точек Чернова и охлаждения технически известна как отжиг. Этот процесс применяется к различным металлам и их сплавам.

Процессы термической обработки используются на промышленных предприятиях:

- полный, неполный;

- рекристаллизационный;

- диффузионный;

- изотермический;

- сфероизодизационный;

- нормализационный.

Полный отжиг стали

- углеродистые сплавы — 180…200°С/час;

- низколегированные — 90°С/час;

- высоко легированные — 50°С/час.

После полного отжига гетерогенная структура углеродистых или доэвтектоидных сплавов становится однородной, что позволяет придать ей форму для дальнейшей обработки.

Неполный

В отличие от полного отжига, который резко изменяет структурный состав металла, неполный отжиг изменяет только структуру перлита, не затрагивая структуру феррита. Перлит, который входит в структуру сталей, чугунов и других железоуглеродистых материалов, состоит из цементита и феррита в эвтектоидной смеси. Основная цель несовершенного отжига — сделать сплавы как можно более мягкими и податливыми.

Нагрев происходит при температуре на 30…50 °C выше точки А1 (параметр перехода от перлита к аустениту — начало рекристаллизации), но не достигает Ас 3 — около 770 °C. Затем происходит охлаждение при 600 °C в установке со скоростью 60 град/ч, после чего процесс продолжается на воздухе.

Рекристаллизационный

Рекристаллизация — это устранение структурных изменений, вызванных механической деформацией при соединении. Наклепанный металл становится менее пластичным, жестким и прочным.

Нагрев до 650 … 680 °C приводит к равномерному распределению зерен феррита и перлита, которые вытягиваются в направлении деформации, делая металл снова пластичным.

Диффузионный процесс

Целью процесса диффузии является гомогенизация структуры сплава на атомном уровне. Диффузионный отжиг также известен как дендритное разжижение. Гомогенизация с помощью этого процесса устраняет дендритное разжижение за счет равномерного распределения атомов примесей по всей химической структуре слитка.

Процесс характеризуется температурой t≥1000°C, длительным нагревом (более 12 часов) и медленным охлаждением.

Метод изотермии

Изотермический отжиг используется для сплавов с высоким содержанием легирующих элементов и хрома. Характерной особенностью процесса является нагрев металла на 30 … 50°C выше точки AC3, быстрое охлаждение и выдержка при t°C ниже критической точки A 1 с последующим естественным охлаждением на воздухе.

Преимущество изотермического процесса заключается в том, что достигается более однородная структура деталей и сокращается время обработки, так как процесс охлаждения в печи занимает больше времени, чем в естественной среде.

Сфероидизация

При нагреве заэвтектоидных и легированных сплавов выше 30…50 °C выше параметра AC 1 происходит рекристаллизация микроструктуры, способствующая образованию перлита в виде правильных сфер. Для ускорения сферонизации можно проводить маятниковый отжиг.

Особенности отжига различных сплавов

Процентное содержание углерода и других примесей в продукте важно для определения метода и режима термообработки. Для обеспечения точности режима рекомендуется использовать две печи: В первой изделие нагревается до t=max, а во второй подвергается выдержке в течение нескольких часов для завершения структурных превращений металла. Обработка нержавеющей стали в первой печи проводится при t=1000°С, затем несколько часов погружения во 2-ю при t=900, охлаждение при t=300° со скоростью 50 …. завершается. 100 град/ч, окончательное охлаждение происходит на свежем воздухе.

- темно-коричневый — t=530…580;

- коричнево-красный — t=580…650;

- темно-красный — t=650…730;

- темно-вишневый -t= 730…770;

- вишнево-красный — t=770…800;

- светло-вишневый — t=800…830;

- светло-красный — t=830…900;

- оранжевый — t=900…1050;

- темно-желтый -t= 1050…1150;

- светло-желтый — t=1150…1250;

- светло-белый — t=1250…1350.

Продукты должны нагреваться на обогреваемых металлических стеллажах. Для охлаждения используют различные средства — воду комнатной температуры или нагретую до 50°С, водные растворы, масла, воздух. Охлаждение ускоряется при добавлении поваренной соли, каустической соды и нитратов. Добавление жидкого мыла, масляных эмульсий, жидкого калиевого или натриевого стекла и прокаленного молока замедляет процесс.

При быстром охлаждении получается твердая закалка, что приводит к высоким внутренним напряжениям; возможны трещины, а при медленном охлаждении закалка не происходит. Для достижения одинаковой степени твердости деталей необходимо использовать ванну большой емкости или менять закалочный агент после каждой операции.

Следует помнить, что высокие температуры являются потенциальной пожарной опасностью, поэтому их следует проводить в соответствии с правилами пожарной безопасности в подготовленных помещениях с огнестойкими поверхностями и хорошим качеством приточного и вытяжного воздуха. Во время работ по отжигу обязательно использовать средства защиты — комбинезон и обувь, перчатки, головной убор с защитным козырьком.